风正帆悬再出征

——中国铁建大桥局中兰客专白银南制梁场建设纪实

“喜报:白银南制梁场国家级认证通过专家组实地核查,正式投产。”

“厉害了!”

“胜利在望!”……

6月11日,一则喜报在中国铁建大桥局五公司中兰客专项目群里引来众人纷纷点赞。作为五公司独立承建的第一个高铁简支箱梁制梁场,白银南制梁场共承担新建中卫至兰州铁路(甘肃段)174孔箱梁预制任务。对承建这项任务的项目团队来说,这既是一个学习和锻炼机会,也是一次重大的发展机遇。

白银南制梁场自2019年6月组建以来,先后面临时间紧、任务重以及新冠疫情影响的多重考验。但就是在重重压力之下,项目团队通过近400天的鏖战,从选址建场到第一榀箱梁浇筑,再到一次性通过验收、成功取证,不仅打赢了一场漂亮的攻坚战,更是将其变成建设者展示技术能力、管理水平和企业实力的大舞台。

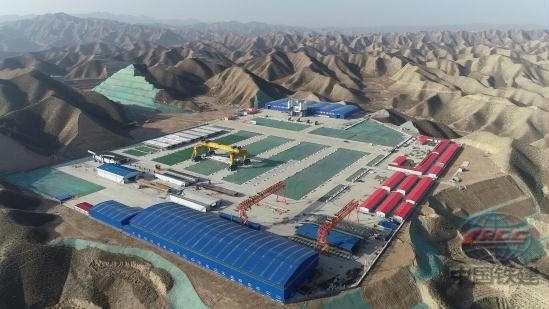

白银南制梁场航拍

大处敢为,选址建场出效益

白银南制梁场地处甘肃省白银市白银区王岘镇三合村,紧邻白银南站路基,位于正线右侧约400米处,占地面积约145亩。

“这个选址很有讲究。”项目总工程师杨影表示,梁场从选址、方案制定到建设、设备采购,再到真正投入生产,每一步都十分“走心”。

据杨影介绍,按照原设计方案,白银南制梁场的位置恰好位于一片105亩的国家级示范林地。经过核算,如果按照原设计方案,光林地征地补偿费就需要支付近2000万元,这让梁场建设团队深感压力。如何降低征地补偿费用且便于制梁后的运载架设,成了该团队遇到的第一个难题。

“干,就要竭尽全力,别无选择。”面临严峻挑战,梁场场长薛传顺一上场就立下了“军令状”。

经过前期踏勘,薛传顺发现,三合村地处地势起伏的山峁间,林地、耕地及山地交叉分布。相较于其他两者而言,山地补偿费用低,且征地容易,但是选择山地不可避免地需要对沟壑进行挖填和平整,相关费用并未降低,这与更改选址的初衷背道而驰。

路遇“猛虎”,以棒治之。不甘心的薛传顺又开始在降低平地费用上动起了脑筋。为此,建设团队一边与业主、设计单位联系,一边与团队踏勘现场,层层比选,先后就选址方案上会10余次,最终决定选择填挖平衡的方式降低平地费用。

“踏勘时,山体坡度平均在45度左右,车辆上不去,测量仪器都是我们扛上去的,每天要翻4到5个山包。”回忆起选址的艰辛,测量总监李春晓深有感触。

最终,建设团队根据自身的工程特点,本着尽量靠近主体工程、运输便利、经济合理的原则,三易其址,决定在白银南站路基右侧约400米处开荒建场。

“仅仅变更选址这一项,就为梁场建设节省费用近千万元。”在薛传顺眼里,梁场新址的好处远不止如此。据他介绍,变更选址后不仅征地费用降低,还解决了白银南站路基弃土难、运距远的问题,同时能大幅度提高架梁效率,实现了梁场建设的良好开局。

小处精雕,技术为矛筑品质

2019年7月,梁场大临建设完成,拌合站和试验室验收工作也顺利通过,可薛传顺的心里还是沉甸甸的。

作为五公司独立承建的第一座高铁简支箱梁梁场,管理团队中很多人都是第一次接触,犹如一张白纸。没有经验怎么办?出现问题怎么办?“那时候压力很大,每天就想着怎样把这张白纸绘成蓝图!”

“只许成功,不许失败!”这是当时薛传顺经常挂在嘴边的一句话。为了使梁场的规划合理、有利于施工,薛传顺多次带领技术人员到隔壁标段观摩学习,从功能区域设置到现场设施、机械设备配置,再到内业管理以及梁场认证体系。他们凭着一股钻劲,摸着石头过河,使梁场建设规划越来越完善,工作越来越靠近“标准”,一个现代化样板制梁场渐渐浮出水面。

“梁场建的漂亮是其次,产品过关才是硬道理。”梁场建设开了个好头,薛传顺并没有放松警惕。

针对高铁箱梁生产工序多、工艺复杂、技术标准高的特点,他们特意邀请专家授课,系统讲解铁路箱梁预制的关键技术及施工中的重难点。同时,面对箱梁预应力张拉工艺这一棘手难题,薛传顺和团队从零基础开始学习,严格控制预应力钢绞线下料长度、弹模值、油表和千斤顶对应标定,将实际伸长值与理论伸长值偏差控制在正负6以%内。很快,在薛传顺的带领下,这支年轻的团队迅速成长,均能熟练掌握和运用预应力手动张拉和智能张拉工艺。

薛传顺还带领技术人员通过复核图纸、箱梁结构尺寸、模板拼装尺寸、称量混凝土容重、校核拌和站称量系统等多种方式,最终发现梁场使用的旧模板在拼装过程中内模丝杆顶丝不到位,造成底板厚度控制精度不够,出现混凝土超方现场。针对存在的症结,他们通过修复丝杆、处理模板接、在混凝土浇筑最后补方控制等方法,严格控制地板厚度,较以往每孔箱梁节约混凝土5立方米左右,节约成本约30万元。

“从那时起,我们包里的卷尺跟蓝图便再没落下过。”终于,薛传顺和团队的辛苦有了收获:2019年9月6日,白银南制梁场成功生产出第一榀箱梁。

千淘万漉,吹尽狂沙始到金

走进白银南制梁场,一眼就能看到50个存梁台座上整齐摆放的54孔箱梁。而在制梁区,工人们正在忙碌着:注浆、振捣、抹面、养护,每一个环节都井然有序。

“目前,白银南制梁场已步入生产快车道,向平均每月30榀箱梁的目标挺进,预计年底进行架设任务。”看着热火朝天的大干场面,薛传顺的心情也不自觉得火热起来。

其实在这之前,薛传顺的眉头可是皱了又皱。年初以来,新冠疫情肆虐,白银南制梁场迟迟未能动工,原本的生产计划也被打乱。随着项目陆续实现复工复产,梁场生产也逐步迈入正轨。可是眼瞅着梁场认证工作也进入了倒计时,薛传顺还是忍不住焦躁起来。

“紧,实在是紧,每个小时都恨不得掰成两半来用,睡觉都睁半只眼。”梁场认证前的那段时间,薛传顺和团队其他成员从早到晚几乎天天都扎在工地上,全力以赴为取证备战。有时候饭都没吃完,一个电话就又出去了,为的就是尽快将生产速度推向高峰,达到检验要求数量。

4月初开始,项目部还成立了青年突击队,主攻梁场第一次取证外形外观检测及静载试验两项任务。突击队平均年龄26岁,除了梁场在编的管理人员外,还有从项目部抽调的各类业务人员:有的配合静载试验演练,加班熟悉检测流程及数据;有的整理业务资料,电脑键盘的击打声不绝于耳……

“我还清晰记得每一项标准数据,因为这是我们一尺一尺,测量了390次得来的。”时隔一个月,青年突击队队长柯忠毅对当时的情景依然记忆尤新,“那段时间大家都很辛苦,人均每天15000步,休息的时候都是一动不动。”

4月26日,经过两天的认证,白银南制梁场一次性通过国家铁路产品质量监督检验中心的实地产品检验。5月26日,梁场又以网上申报的方式通过文审,顺利取得国家级工业产品生产许可证。6月11日,白银南制梁场通过专家组实地核查。

梁体裂纹检验

“虽然过程艰辛,但结果是值得的。”从递交认证申请开始,虽然几经波折,但这支年轻的团队用实力诠释了什么叫“品质铁建”,他们也将在建设“交通强国”的征程上继续前行。

相关新闻

- 2020-02-26铁四院出征湖南铁路项目