【百日大干】10万根达产!智慧轨枕“打印机”赋能雄忻高铁建设再提速

近日,中铁十七局雄忻高铁项目以精细化管理为抓手,育“新”提质、以“智”增效,持续掀起“大干一百天”热潮,以单日生产1800根双块式轨枕的速度,顺利完成10万根轨枕生产,跑出高铁“智”造加速度。

机器人加持,“制枕”变“智枕”

忻府轨枕厂(段文婷 摄)

雄忻高铁山西段项目忻府轨枕厂是山西省内单体规模最大、智能化程度首屈一指的生产基地,该厂配置国内顶尖的智能化生产设备,依托1个智能控制中心+11套主要生产系统的“1+11”智能管控体系,实现制造数字化覆盖全生产流程,创造双块式轨枕生产每小时62.5根的速度纪录。

生产车间内,由SCADA、MES两大管理系统组成的智慧“大脑”,负责生产线自动化、仿真管理、信息化管理等的统筹控制。由布料振动、智能养护等11套系统构成的“主动脉”生产系统,严格按技术图纸规格执行各生产环节指令,配合全自动打磨机等设备,形成覆盖全工序的智慧化“机器人战队”,全天候优质高效完成生产任务。

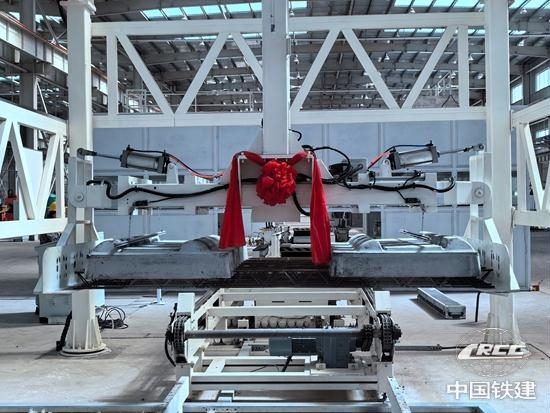

机械臂助力,“智造”优“质造”

智慧化生产(段文婷 摄)

项目全智能轨枕检测系统采用了尖端的工业相机和大数据分析技术,新增了桁架机械手、视觉检测系统、外观及裂纹检测系统以及自动喷码系统,实现了轨枕裂纹的自动检测和标记。同时,配备了远程Web监控显示功能,使得操作人员能够随时通过网络监管全检测流程,显著提升了轨枕裂纹的自动检测效率和精确度,确保了生产的枕轨质量的稳定性和可靠性。

轨枕基本成形后,进入标准极为严格的“蒸气养护”流程,借助自动化出入窖设备,作业人员仅需操作平板终端,即可完成钢模的抓取、锁定、提升、移动、出入窖等一系列复杂程序,经由蒸汽系统、喷淋降温系统和测量系统共同作用,以全过程、全自动、智能化恒温养护,实现“减人、提质、增效、创新”的管理目标。

自动化生产,“关键”促“稳健”

轨枕生产现场(段文婷 摄)

在枕轨生产的模具清洗和脱模剂喷涂环节作业中,项目团队通过引入智能化生产线、广泛应用配备3D视觉系统的浮动机械臂等措施,实现打磨作业、清除模具内部残渣等流程全自动化协同运行,大大降低了手工操作的不稳定性,确保模具的清洁度,助力工艺优化与效率提升同步推进。

此外,自动化喷涂设备的引入也极大地提升了喷涂作业的精准度和均匀性,使设备通过传感器能够精准感应模具位置,确保脱模剂能够均匀地喷涂到模具的内腔,不仅减少了作业人员与施工时产生的灰尘和有害气体的接触,还有效提高了生产效率和产品质量,护航轨枕厂高效稳健运行,为线路早日建成提供坚实保障。

相关新闻

- 2024-11-18渝万高铁全线首座高瓦斯隧道贯通