创新领路打造信息化超大深基坑工程

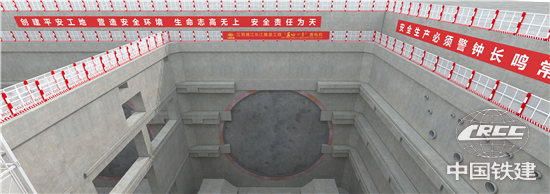

由中铁十四局承建的江阴靖江长江隧道是目前国内最大直径高速公路盾构隧道,开挖直径达16.09米的“匠心一号”盾构机在长江下方掘出了一条“滴水不漏”的世界级水下隧道工程。然而,超大直径盾构意味着超深、超大的始发井,作为典型的大型深基坑工程,是安全质量管控的重中之重。

江阴靖江长江隧道项目施工团队创新智能化监测建造技术,布设多项先进传感器,实施数据接入BIM协同平台,与物联网、互联网等信息技术深度融合,让这座巨大的混凝土“匣子”也充满了“黑科技”。

超大直径盾构始发工作井深基坑(庄希红 摄)

“在以往深基坑施工实践中,微小的形变肉眼不可见,却是重大安全事故的前兆,这就对支撑体系的可靠性提出了极高的要求。”中铁十四局江阴靖江长江隧道项目执行经理李世龙介绍,项目团队采用钢支撑伺服系统,使得钢支撑如同人的手臂一样伸缩自由,实现了对钢支撑系统24小时实时监控,全方位保证基坑安全,让基坑结构变形受力可控,有效提升开挖安全性。

钢支撑伺服系统融合了数控液压技术、自动化监测技术和物联网技术。李世龙打开手机APP,深基坑内钢支撑受力情况一目了然,还可以轻松查阅压力变化曲线。李世龙表示:“该系统监控数据精确度为毫米级,可以实时测量钢支撑受力及位移大小,自动调控支撑轴力,低压自动补偿、高压自动报警。”

除了会智能伸缩的钢支撑,在基坑边上的自动测量机器人也为基坑安全保驾护航。据介绍,这种新型测量装置集自动目标识别、自动照准、自动测角与测距、自动目标跟踪、自动记录于一体,全天候对各目标监测点进行三维坐标测量,并实时上传云端,提高监测服务质量。施工团队还在模板、支架上安装了压力计、轴力计、温度计等共488组监测点,所有点位全天候自动测量、自动上传,云端实时分析数据,混凝土内部温度,实现对混凝土质量和基坑安全的智慧管控,手机端可以控制模板侧压力。

已成型隧道(庄希红 摄)

“我们还采用自密实混凝土施工技术,实现了整个工作井侧墙滴水不漏目标。”李世龙介绍,施工团队历经6个试验阶段、30余次试验,确定了混凝土扩展度、倒塌、自密实混凝土对侧墙模板侧压力等各项性能指标,有效地解决了密闭空间混凝土浇筑的质量难题,目前已固化成工法和标准。

【编辑:金雨】

相关新闻

- 2023-04-11借力“宿舍包保制”,打造“工友之家”

- 2023-04-10施工“难点”变建设“亮点”

- 2023-04-10创新引领打造品质梁场

- 2023-04-07打造“口袋公园” 描绘生活“微幸福”