用心书写品质工程答卷

群山环抱,葱绿掩映。七月的大巴山深处,烟雾笼罩的沟壑中,中铁十七局西渝高铁康渝段站前十三标项目施工现场,装载机、出渣车、挖掘机等机械车辆有条不紊行进。

西渝高铁作为我国“八纵八横”高铁网京昆通道和包(银)海通道的重要组成部分,全长793公里,其康渝段正线全长478公里,中铁十七局五公司施工管段长5.458公里。施工中,该项目深入落实业主方和中国铁建建设理念,扎实推进“一隧、一桥、一路基”工程建设,获得各界好评。

策划先行,“盈”在项目开工前

西渝高铁项目(张福博 摄)

上场伊始,该公司积极贯彻集团公司“开工即决战”的工作部署,主管领导带队多次实地踏勘现场,查看高升1号隧道、齐力大桥等施工工点,并对全线施工便道拓宽进行了详细规划部署,对拟增加的横洞方案进行了实地比选,就拌和站高挖方及斜井口上方公路安全防护方案提出了具体要求。

“我们将拌和站和钢构厂选址位于031乡道旁的基本农田上,距离高升1号隧道斜井约2.2公里,距离隧道出口约1.1公里,仅运输费用就可节约40万元。”该项目总经济师介绍道。

从细处算,从小处抠。建设者充分利用既有道路,对局部道路进行拓宽改造,降低成本70万元。火工品库选址距离出口工区2.1公里,距离斜井工区1.4公里。修筑临河挡墙,利用斜井洞渣及便道拓宽开挖土石方进行回填,增加洞口场地面积的同时减少洞渣及土石方二次倒运……一笔笔、一件件,建设者对于降本增效的措施如数家珍,向着做“盈”项目谋篇布局,为项目节约成本达31万元。

一次成型,“优”在工程建设时

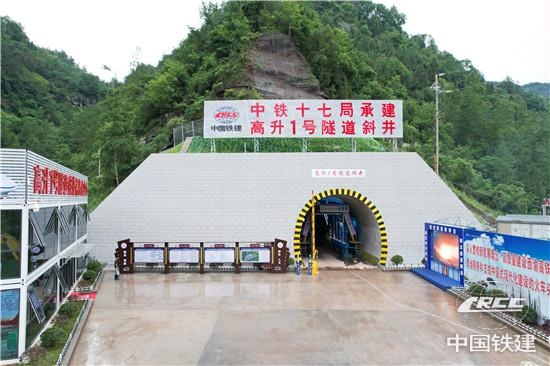

高升1号隧道斜井(张福博 摄)

高升1号隧道斜井作为保障该隧道贯通的关键性工程,全长797米,无轨单车道断面,属于低山河谷地貌,岩层以泥岩夹砂岩为主。在高升1号隧道施工中,喷射混凝土必须落实初喷要求,即“三喷、两刮、一扫面”,在初喷时要找平超挖部分,以提高整体初支平整度。项目在初喷和复喷时,采取平行作业,缩短循环作业时间。刮面时,以每榀拱架外露面为标准,将两榀拱架间喷混刮平整,并在刮面完成后及时进行喷混收面,确保工程质量。

三喷、两刮、一扫面控制工艺,是该项目技术交底的重点。这一套工艺严格精细落实下来,避免了过去克缺、返工的浪费的大量人力、物力和时间,做到了一次成型、一次成优。

在高升1号隧道斜井施工现场,斜井内,平整光滑的初支面是该项目建设者践行“一次成型、一次成优”的生动注解。一名业主方工作人员将自己拍摄的现场标准化施工照片分享在业主工作群,并配文:“十七局的高升1号隧道斜井,管理非常规范,值得大家学习。”引得大家纷纷为品质建设点赞。

信息管理,“智”谋效率提升中

高升1号隧道斜井信息化中心(张福博 摄)

该项目将拌和站物料验收、试验室信息系统、混凝土生产监控管理系统融合为一个智能平台运作,数据共享、管理闭环,生产原料从到场、过磅、入仓、出仓、使用实现全周期、无死角把控,助推项目实实在在提质增效。

“在斜井298米处,氧气含量低于19.5%VOL时,信息化监控系统会自动发出蜂鸣报警声,我们就会马上增设局部通风设备。”高升1号隧道斜井信息化中心工作人员介绍说,在隧道斜井信息化中心大屏上,人员车辆定位、施工部位和里程、有毒有害自动监测等信息自动更新,监控设备可随时调阅任何位置的实时视频图像,对施工作业面实现监控全覆盖,确保隧道钻孔、爆破、排烟、初支等作业全面可控。

在距离斜井信息化中心2.2公里外的拌和站信息化中心,拌和站原材料进出场智能管理系统正在高效运行。原材料到场后,管理人员通过过磅影像系统、视频抓拍系统、LED 显示系统控制材料进场数量和质量验收情况,并实时自动报检。待检验合格后,生成“准入证”,材料才可进入指定料仓。技术人员再根据施工现场所报混凝土需求数量,提前在信息化平台下单、出库,确保任务单100%完成。

【编辑:佳冰】

相关新闻

- 2023-07-18银昆高速公路项目头号控制性工程乔家畈1号大桥合龙

- 2023-07-18呼和浩特东客站北广场站前高架工程顺利完工