“搭积木”式建地铁,打造绿色智慧施工新标杆

——粤港澳大湾区首批装配式地铁线路建设侧记

在中铁十四局深圳地铁16号线二期工程装配式建设现场,庞大的预制混凝土构件被小心翼翼地提升、移动到预定位置,与相邻构件精准对接,最终,近一万五千块预制混凝土构件彼此紧密咬合、环环相扣,拼装成浑然天成的地铁车站及区间隧道主体结构,呈现出一幅壮丽的装配式建筑画卷。

什么是装配式建筑?通俗地说,就是将建设所需要的“零部件”提前在工厂加工好,运抵工地后,像“搭积木”一样在施工现场进行“拼装”。

深圳地铁16号线二期工程是粤港澳大湾区首批装配式地铁线路,共设8座车站,其中3座为装配式车站。据介绍,中铁十四局承建该工程3座装配式车站及2个区间隧道的施工任务,整体装配率高达90%。

科技加持,巧解装配式车站施工难题

中铁十四局承建的三座装配式车站均采用“搭积木”的方式组拼建设,其中最大块“积木”重达128.8吨,是目前国内地铁车站应用的最大、最重预制构件。

“把控预制构件的尺寸精度、确保大型预制构件吊装的安全,是在拼装过程中的两大难题。”据项目拼装架子队队长陈刚介绍,为确保拼装顺利,建设团队通过“走出去”汲取经验、召开专家研讨会等多种方式,为项目拼装施工量身定制了一套专用方案。

深圳地铁16号线二期龙兴站(张芳 摄)

肥槽回填模板能不能立得再快点?拼装精度能不能再提高一些?钢支撑转换能不能采取更新的方式?在拼装施工期间,陈刚脑海里每天都萦绕着这些问题。

白天紧盯现场,晚上复盘交流,这是陈刚和现场技术团队雷打不动的工作日常。哪些是制约工期进度的关键环节,哪些设计方案不稳定,哪些图纸还不到位……答案总会在他们复盘时的“唇枪舌战”中渐渐清晰。

据了解,该项目科技创新硕果累累。为提高拼装精度,项目建设团队自主研发了具备旋转、防摇摆、姿态微调、纠偏等多功能的180吨门式起重机+分离式拼装台车工装设备,实现了梁、板、柱、墙等预制构件的吊装、翻转、旋转等姿态调整,达到了毫米级的精准拼装;在装配式肥槽回填的工序中,建设团队用膜袋代替传统的砖混立膜,节约成本近百万;该项目工法《内支撑体系下装配式车站综合施工工法》被中国铁建鉴定为“国内领先水平”,并获评“2023年度济南市优秀工法”。

攻坚克难,突破区间隧道施工“瓶颈”

“通了!”今年3月份,该标段“兴安四号”盾构机破土而出,标志着该工程全线顺利贯通。

除装配式车站采用“搭积木”的方式进行建造之外,隧道施工同样采用全预制拼装工艺。在施工过程中,手持遥控器的拼装手们,通过遥控2种不同的国产智能设备,实现对隧道管片的精准吊装与拼装,将总重量达5万吨的工厂预制混凝土管片拼装成隧道。

该项目承建的两条区间线路位于深圳市龙岗区,是国内地质条件最复杂的区域之一,其中上软下硬地层占比达四分之三,且岩溶强烈发育。

施工人员在隧道内检查管片拼接质量(刘春雨 摄)

“就像是在大型蜂巢中挖隧道,施工过程中一直如履薄冰。”据该项目盾构负责人绳新任介绍,盾构掘进过程中极易出现喷涌、姿态突变、地面沉降等问题,施工难度及风险较大。

为确保隧道施工顺利,建设团队利用BIM智慧工地大数据平台,联合多方建立盾构监测和地面巡视机制,通过“钻探+跨孔CT+地质雷达扫描”技术,探明区间内孤石、溶洞等地质情况,对岩溶区域进行注浆填充,对上软下硬段地层进行深层注浆加固,并借助抽芯检测等技术,确保充填效果。

此外,项目通过设备状态自动化监控、全生命周期BIM可视化平台、盾构智能化管控平台等多项“黑科技”应用,不仅在安全管理上实现了由“人防”转为“技防”,也在地质勘察、设计优化、工程质量把控、机械化减人、工程推进、产业工人培育等方面积累了宝贵经验。

精细化管理,打造绿色智慧施工新标杆

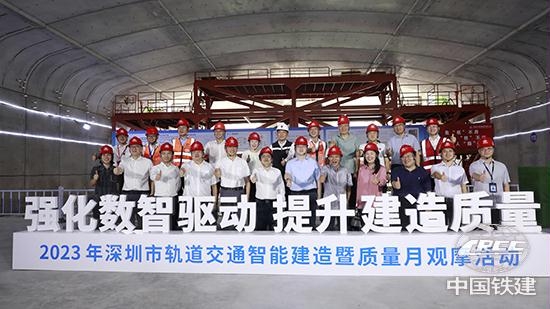

“与地铁车站传统工法相比,预制装配式建造技术不仅大幅提升了工程建设速度和工程质量,还大大降低了施工现场的粉尘、噪音,是探求地铁实现碳达峰、碳中和的新途径。”2023年9月,深圳市轨道交通智能建造暨质量月现场观摩会在该标段龙兴站成功举办,会上,据项目负责人丁泽介绍,该标段3座装配式车站节省钢材约800吨,节省木材约600吨,施工废弃量减少50%,碳排放量减少约4158吨,减排20%。

深圳市轨道交通智能建造暨质量月现场观摩会(张芳 摄)

“装配式技术不仅降低了项目施工成本,提高了效率,也为提升项目精细化水平提供了重要支撑。”据介绍,项目自主研发的180吨智能龙门吊配备智能旋转系统、电子防摇摆系统,有效提高拼装效率,保障拼装安全;分离式拼装台车配备PLC智能控制系统,可实现远程精准操控,降低构件拼装精度的控制成本,有效打开施工作业面;台车可同时进行侧墙、中板、立柱、纵梁的拼装,为进一步提升拼装效率提供设备保障。得益于精细化管理取得的显著成效,自装配式施工建设以来,该项目迎接大小观摩30余次,其中线上线下观摩人员达3万余人次。

深圳地铁16号线二期工程建成通车后,将有效加强龙岗中心城与园山片区联系,实现东部中心“内聚外联”,为带动沿线城市更新助力。

【编辑:金雨】

相关新闻

- 2024-06-12我国常导高速磁浮建造关键技术取得突破

- 2024-06-11以“联”促“廉”,构建党纪学习“教育链”